Allegro X System Capture 24.1--面向未来的多板多芯片协同设计的一款战略级工具

工程机械行业特点:节拍长,品种多,部件较大,导致其精益管理和丰田等汽车公司的精益管理在具体运作方式上有所区别, 它对人、机、料、法提出了差异化要求,这就意味着在生产中推行精益管理要比其他行业付出更多的时间和成本。

在此特点下,工程机械行业如何做好生产运营有着非常大的挑战。本文着重介绍基于达索系统DELMIA解决方案,如何在工厂运营的各个环节中,通过工厂物流仿真将事后管理变为事前管理,在规划初期就精确地识别问题并进行改善。

工厂物流仿真主要应用在新工厂建设、新产线规划、产线改造、产品换型以及日常生产运营等方面,可以发挥积极的作用。

通过工厂物流仿真进行规划和验证工艺、物流过程以及原料、资源需求(满足产能目标),规划和验证复杂的物流系统,识别物流过程中的“瓶颈”环节与关键路径,将生产流程中的不确定性因素降到最低,减少设备布局变更的损失,降低风险。

通过瓶颈分析等提高生产效率,增加产量,拉动物流,降低循环周期。

通过仿真校验生产调度计划,最大化设备利用率,合理安排人力,降低库存,减少在制品数量。通过对物料堆放区域进行分析,优化空间利用率。

通过还原整个生产运营过程,在事前进行成本核算,验证规划的合理性。

工厂物流仿真的实施步骤,通常经过数据准备、三维工厂布局、方案迭代验证和输出报告4个环节。

数据准备:在数据准备环节,通常需要准备3D模型,并将模型导入到系统中。对一部分缺失的模型,可以通过DELMIA或者其他设计软件进行模型绘制。模型非必须,对于快速输出,可以使用方块代替。

仿真之前,还需要对被仿真的产线等对象,调研了解其业务流程,物流流程,并且统计产品、设备工位节拍等等输入数据。

工厂布局:基于规划布局图将物理场景在DELMIA进行模型布局。

工厂仿真&输出报告:将物流方案抽象转化为仿真方案,基于仿真结果,输出仿真问题与改善建议,迭代仿真模型,评估改善建议,最终获得比初始状态有较大提升的改善方案。

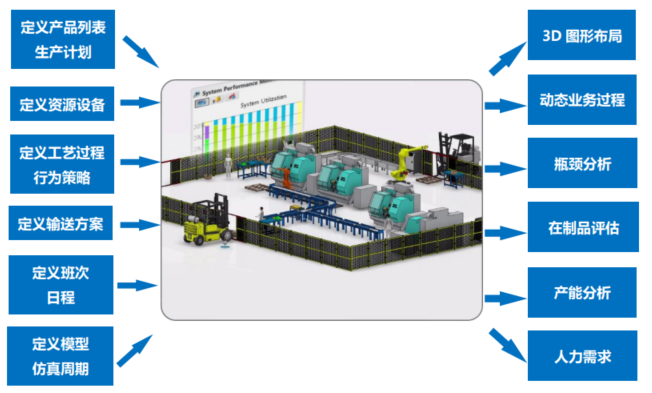

仿真开始之前,需要对构建的仿真模型输入一些必要的参数。例如:每个需要仿真产品的生产计划,可以用来控制其生产节奏、生产顺序以及生产比例等。各类资源的行为策略,缓存的先进先出、后进后出。拉动生产配送策略还是推动式生产配送策略等等。

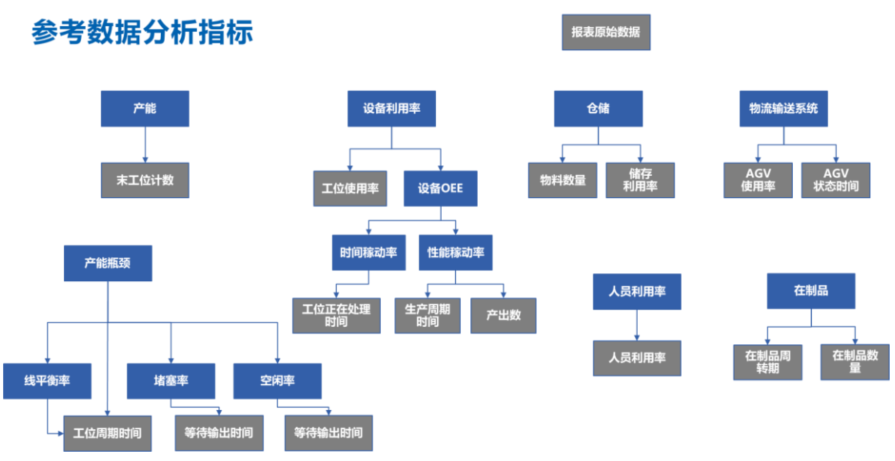

(注:蓝色文本框代表为数据分析指标,灰色文本框代表输出报告内用于计算的数据)

案例背景:国内某大型工程机械集团,以集团内的分子公司事业部为试点,绘制智能智造规划蓝图,打造世界级领航工厂群。其中使用DELMIA工厂物流仿真解决方案,对试点单位的产线升级和新建规划开展了充分的验证工作。

实施目标:运用DELMIA工厂物流仿真解决方案,对试点单位现状布局进行仿真分析,识别当前存在的问题,结合精益分析总结归纳现场的痛点,运用先进技术,输出升级规划方案。再通过仿真对升级规划方案进行验证,输出产能与瓶颈。对于新建产线,通过仿真对规划方案进行迭代和优化,充分验证其可行性。实施过程中,对试点单位的人员进行赋能培训,指导其开展智能制造咨询方案的工厂仿真工作。

实施内容:案例中总计对试点单位的十余条产线进行了工厂物流仿真,产线涉及结构加工、整车装配以及产线所在园区的物流等,基本覆盖了工程机械行业的完整工艺链。

在产线仿真中,对产线从配盘区或立库到线边工位,产线生产加工,半成品或成品下线到缓存区、成品库等全过程进行了仿真。

在园区仿真中,从原材料进入园区的行走路径,到码头卸货,从半成品下线到线边缓存区周转,到涂装以及总装等过程进行了仿真。

通过仿真对计划投料顺序和产线布局等进行迭代验证,分析瓶颈,使产线的最终产能达到提升20%的效果;精确定义生产设备数量,对瓶颈工序和冗余工序调整后,平衡工位设备数量。在对物流系统验证后,共计减少十余台AGV的投入,并且识别出物流的拥堵点,以便优化物流路径和策略。结合节拍、线平衡、在制品数量等数据对多个方案进行了择优选择。

最经济的生产计划:由于工程机械行业的生产节拍长,部件大等特性,不同节拍的产品混线生产,就意味着产能损失,传统意义的精益改善需要花费较多精力规划、试验和验证。DELMIA工厂物流仿真解决方案可以将不同的生产计划作为输入,对不同型号产品的投产顺序、投产比例、班次时间等进行仿真。通过验证计划达成率和计算在制品数量,推导当前计划排程及生产节奏是否合理。从而获得一个产能最高、损失最少、在制品最少,较为经济的投产批次批量。

布局验证、规划产能与瓶颈分析:对产线布局、设备节拍进行仿真,根据仿真结果分析瓶颈,验证各工位产能。通过精确的3D模型对布局进行验证,可以从长宽高三个维度对布局合理性进行验证。产能验证部分,对于无法达产的产线,结合生产瓶颈、物流连接和在制品等方面,提出合理的布局改进建议,从而减少试错成本和风险。

精确定义生产设备、物流设备数量,评估物流策略:基于方案路径规划和AGV数量,根据AGV利用率和AGV各个状态时间分析当前的AGV数量和物流路径合理性。通过仿真迭代给出较为精确的AGV数量和桁车数量。提供物流策略建议,如配送提前期、AGV任务模式、物流方向以及交通管制等。通过仿真模拟布局调整后的物流拥堵状况,桁车卸货情况,量化货车拥堵时间、桁车利用率等数据。

仓储容量、在制品缓存区大小评估、多方案择优:通过仿真给出缓存区容量是否合理、缓存区利用状况以及拥堵程度。结合在制品分析结构件、涂装、装配的产能匹配关系,给出工序段的产能匹配建议,对多种产线规划方案择优选择。还可以结合仿真数据统计评估缓存区在制品周转时间等。

人才培养与锻炼:工厂物流仿真的应用、实施和分析是多学科的综合结果,通过工厂物流仿真可以锻炼出具备现场生产、仓储物流、工艺技术、仿真技术、运营数据分析等跨专业、跨学科的人才。

关于钛闻软件

上海钛闻软件技术有限公司源自于上海江达科技发展有限公司,自2024年1月1日起,钛闻软件全面承接上海江达的人员、业务和相关资质。

钛闻软件在全国设有10个办事处,拥有超过200余人的专家顾问团队和近30年的行业经验,公司致力于向交通运输、工业装备、基础设施、航空航天、高科技电子及生命科学等行业客户提供先进的数字化解决方案及企业级应用系统。

作为达索系统重要的合作伙伴,钛闻软件在中国拥有1300多家客户。这些客户长期使用达索系统从需求、设计、工艺、仿真到制造的全生命周期解决方案,总装机量超过16000多套。钛闻软件非常注重客户的实施服务和应用支持,紧扣客户需求,引入最佳实践,让先进软件发挥出最大价值。