基于达索系统3DEXPERIENCE平台航空航天行业复合材料设计解决方案

复合材料是由两种或多种不同的材料组合而成,以发挥各组分的优良特性。通常,这些材料在物理或化学性质上具有明显不同的特性,通过工程设计和加工方法,将其结合起来,以形成具有更高强度、更轻质量、更好的耐腐蚀性或其他性能的材料。由于复合材料的特性,可以广泛应用于航空航天、汽车、建筑、风能、运动器材等多个领域。

达索系统3DEXPERIENCE平台针对复合材料产品的研发到制造提供了全流程的一体化解决方案,助力企业实现高效的复合材料产品研发和制造。

概述

达索系统3DEXPERIENCE平台在航空航天行业提供了航空复合材料设计师(Airframe Composites Designer)和航空复合材料制造准备工程师(Airframe Composites Manufacturing Engineer)两个角色来进行复合材料设计和复材工艺准备。

航空复合材料设计师

航空复合材料设计师提供了先进的曲面建模工具以及经过行业验证的设计方法,可实现复杂曲面上的复合材料设计。可基于虚拟铺层自动生成IML和实体,拥有强大而准确的铺层修改功能(交换,修改路径,丢层,倒角,斜角)、多样的审查工具(检查及确认轮廓,重量统计,层查看)。

航空复合材料设计师提供了丰富的设计方法:

1. 手动法,对于铺层数量较少的零件,或铺层厚度区少的零件进行手动设计铺层。

图1. 手动法铺层设计流程

图1. 手动法铺层设计流程

2. 区域法,铺层设计的时候考虑强度计算的结果,即引入层压(laminate)通过层压定义不同区域的铺层信息,从而自动创建铺层。可快速创建概念实体。

图2. 区域法设计流程

图2. 区域法设计流程

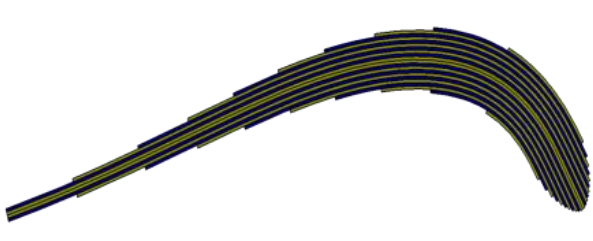

3. Excel表创建方法,使用网格法创建基本参考元素,通过Excel表定义的铺层自动创建铺层。叶片设计中较多采用

图3. Excel表创建方法样例

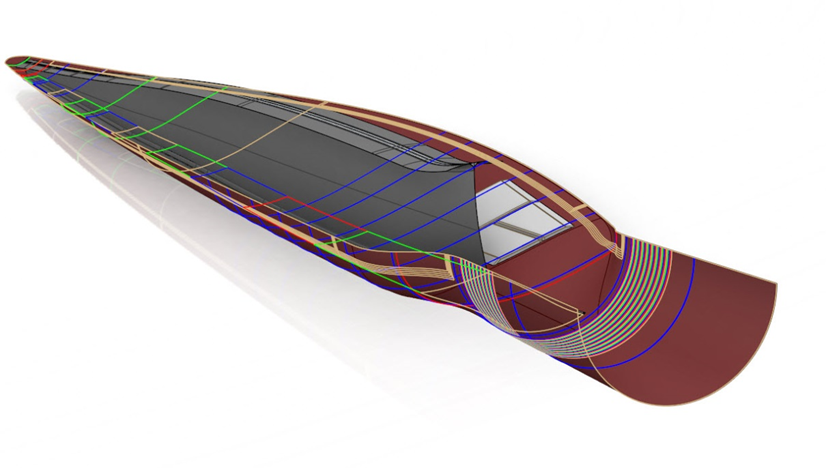

4. 实体切片法,使用实体和参考曲面,通过参考曲面的自动偏移对实体进行切片以得到不同厚度上的铺层轮廓边界。对于发动机叶片或者金属转复材零件比较适用。

图4. 实体切片法样例

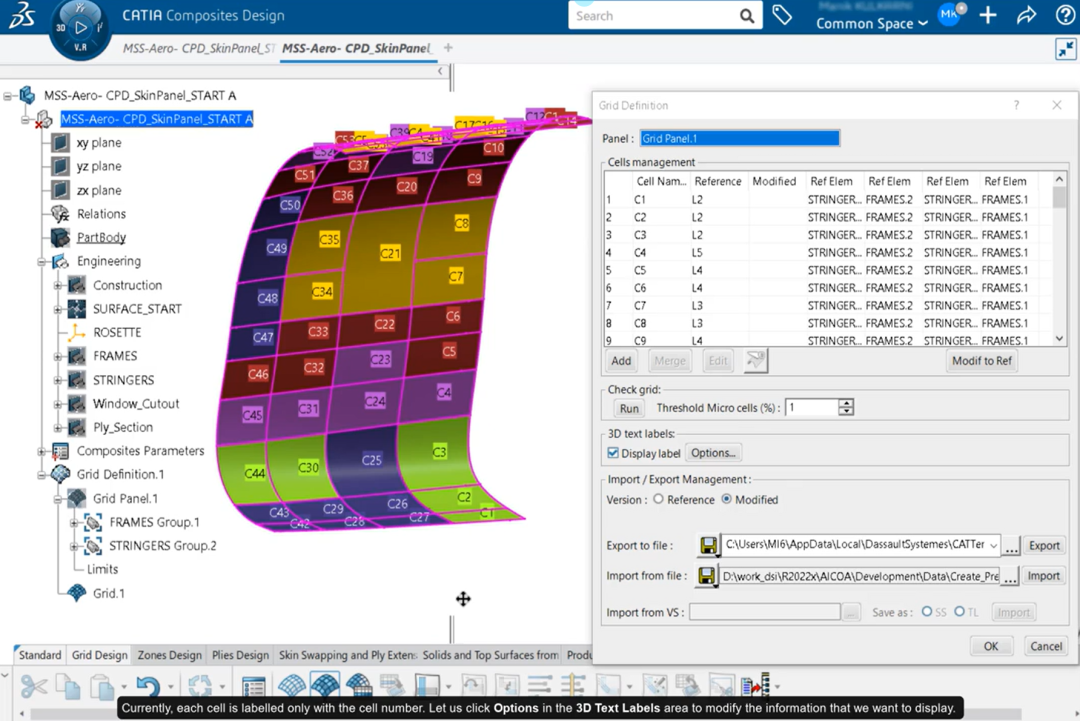

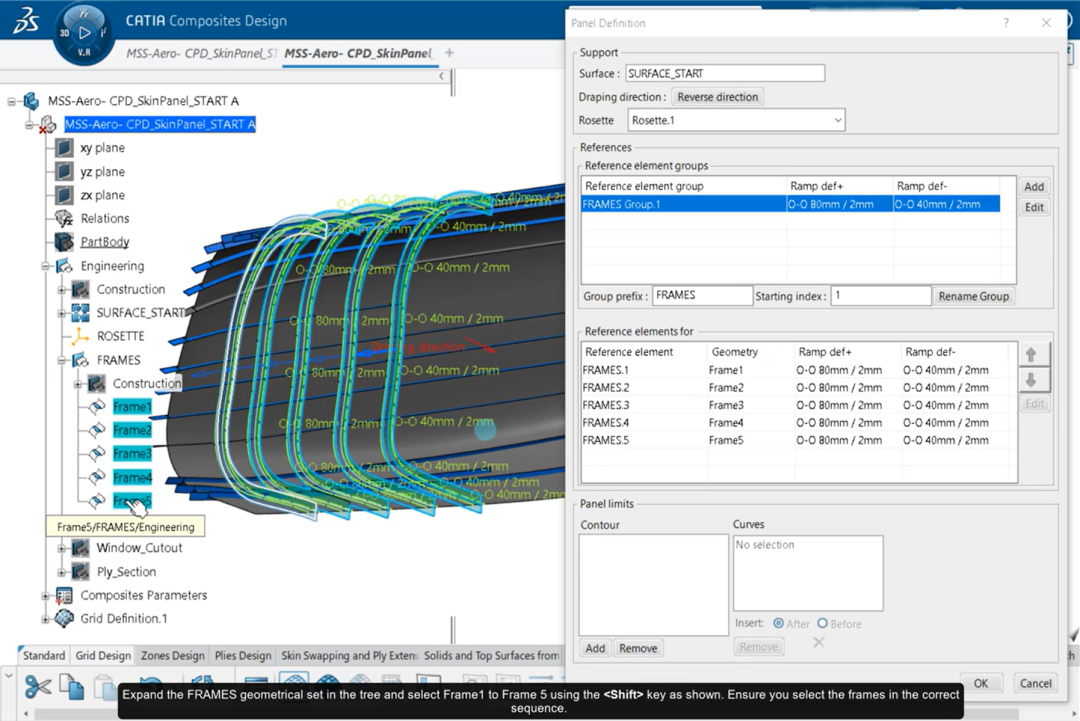

5. 网格法,针对复杂零件开发,提供了一系列高级功能,显著提升设计效率。该方法允许设计人员在铺层设计阶段综合考虑各区域的强度分析与装配关系,从而优化复合材料设计。此外,强大的铺层与丢层管理工具支持快速响应设计变更,确保结构的可制造性与装配性。利用航空复合材料设计师的内型面和铺层实体创建功能,设计人员能够精准生成所需形状,为后续工艺设计提供可靠参考。同时,配合实时可视化界面,使设计过程更加高效顺畅。

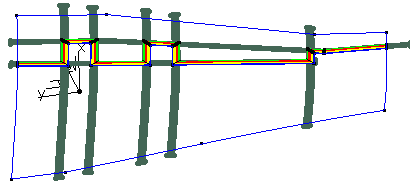

航空复合材料设计师的网格法设计流程如下图:

图5. 网格法设计流程

图6. 网格法设计样例

网格法设计常用功能:

(1) 创建铺层时可考虑装配关系,如长桁、梁等;

图7. 将长桁、梁作为网格参考

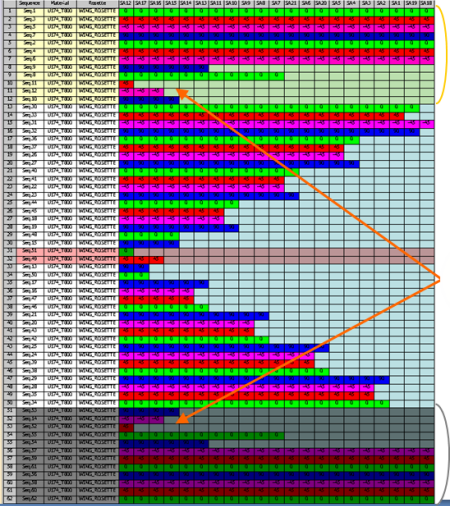

(2) 自动优化各个网格区域的铺层对称

使用堆叠管理器功能,可以根据方向顺序组织序列,同时最大化实际对称区域并将单元格覆盖范围从中性区域边界减少到中心(顶部和底部)。

图8. 铺层最大化对称

(3) 层压或网格变化可以自动更新铺层

整个过程为关联设计,通过修改初始层压条件或者网格设置,可以将设计意图逐步传递,层压->网格->虚拟堆叠->铺层->内型面/实体。

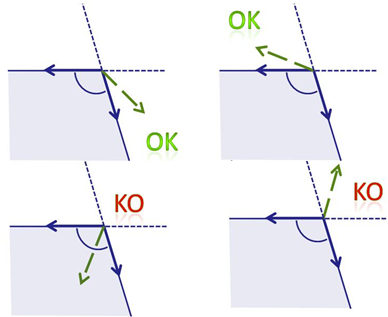

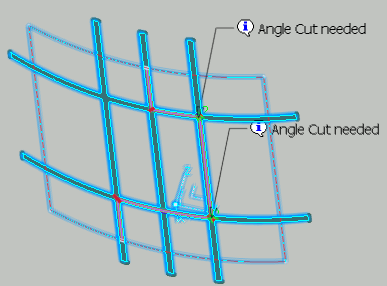

(4) 考虑自动铺覆的约束,如最小长度

使用网格铺层尖角向导,能够根据铺层纤维角度和铺层轮廓形状,自动计算铺层端部是否复合自动铺覆的约束,然后自动添加切角

图9. 铺层切角计算规则

图10. 铺层切角自动计算

(5) 拥有快速调整铺层边界的高级功能:重设铺层轮廓,可以批量对铺层轮廓进行调整。

图11. 铺层轮廓调整前

图12. 铺层轮廓批量调整后

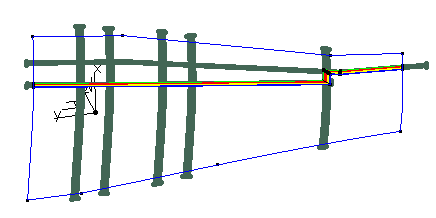

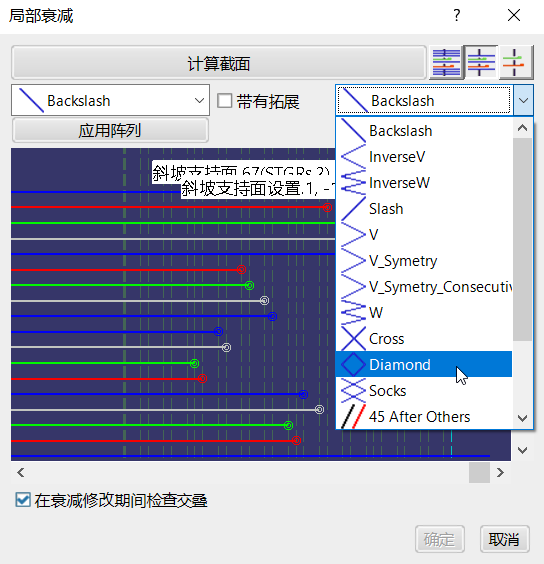

(6) 拥有复杂丢层的调整能力

使用局部衰减功能,对剖切处的丢层进行局部修改。

图13. 局部丢层调整功能

图14. 局部丢层调整示例

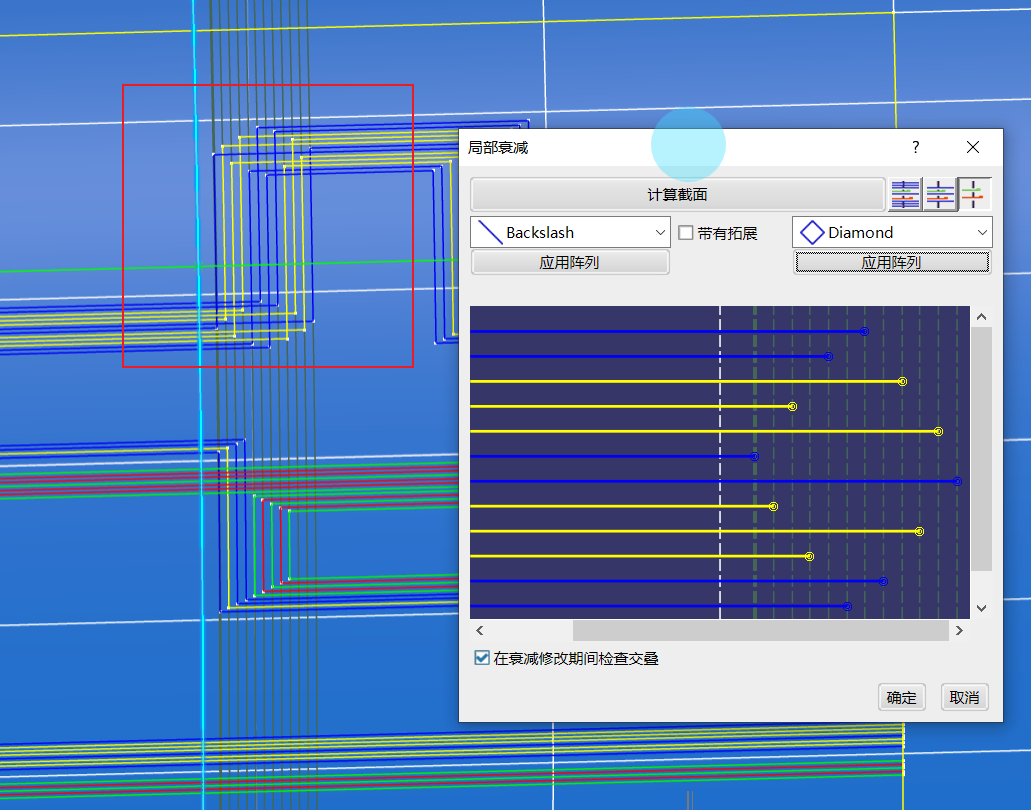

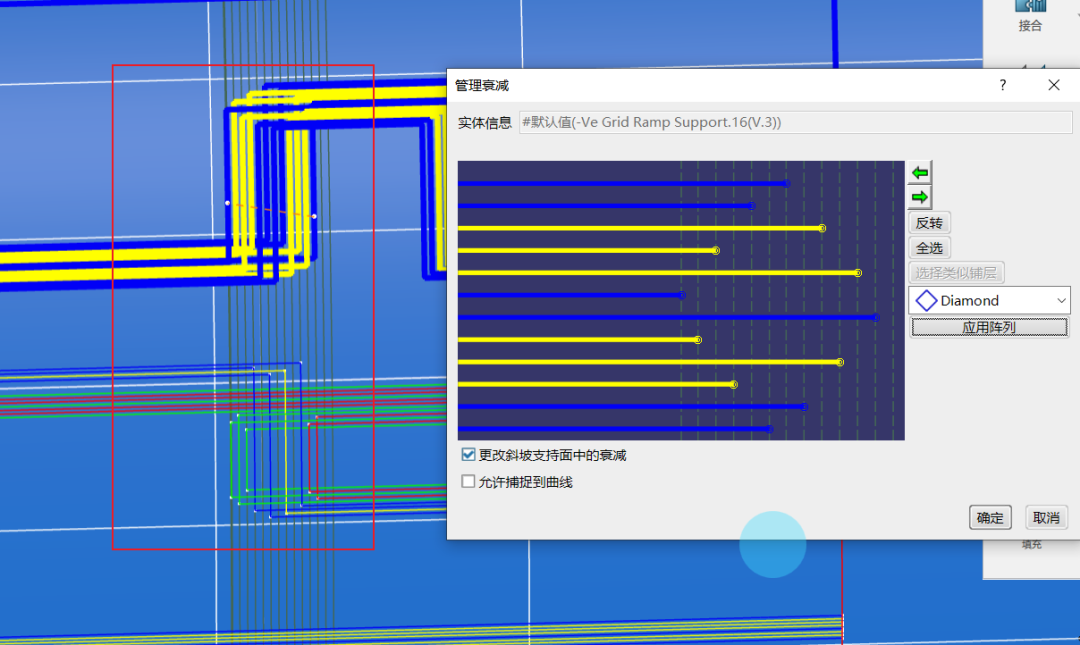

使用管理衰减功能,可对斜坡曲线上的所有丢层进行修改

图15. 同斜坡曲线丢层调整示例

(7) 生成精确的内型面

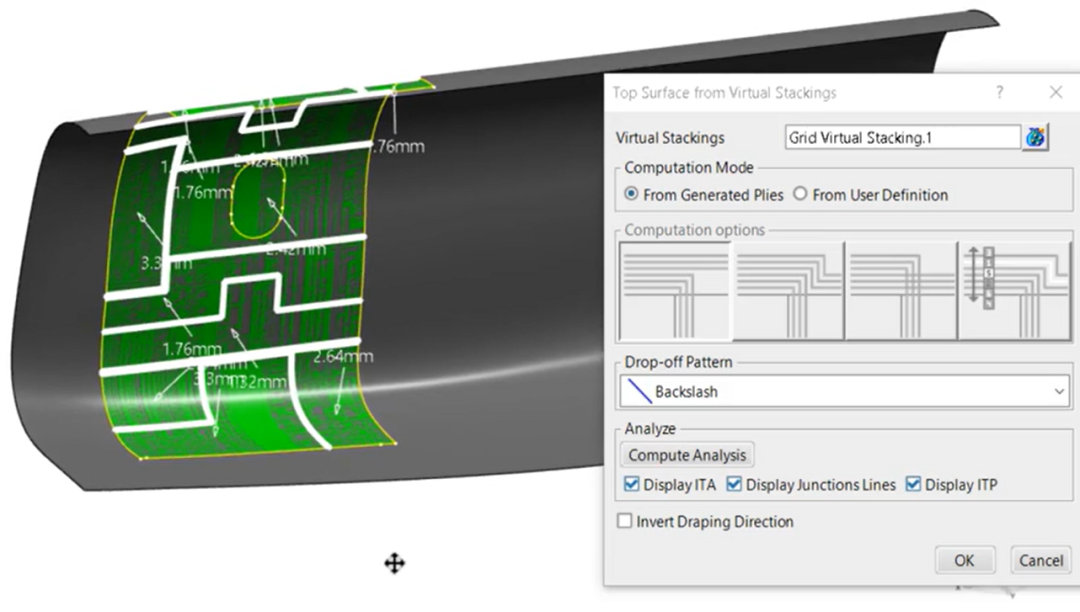

可在初步设计阶段,使用“虚拟堆叠的顶部曲面”功能,自动创建内型面,用于初期的仿真分析等工作

图16. 虚拟堆叠生成内型面

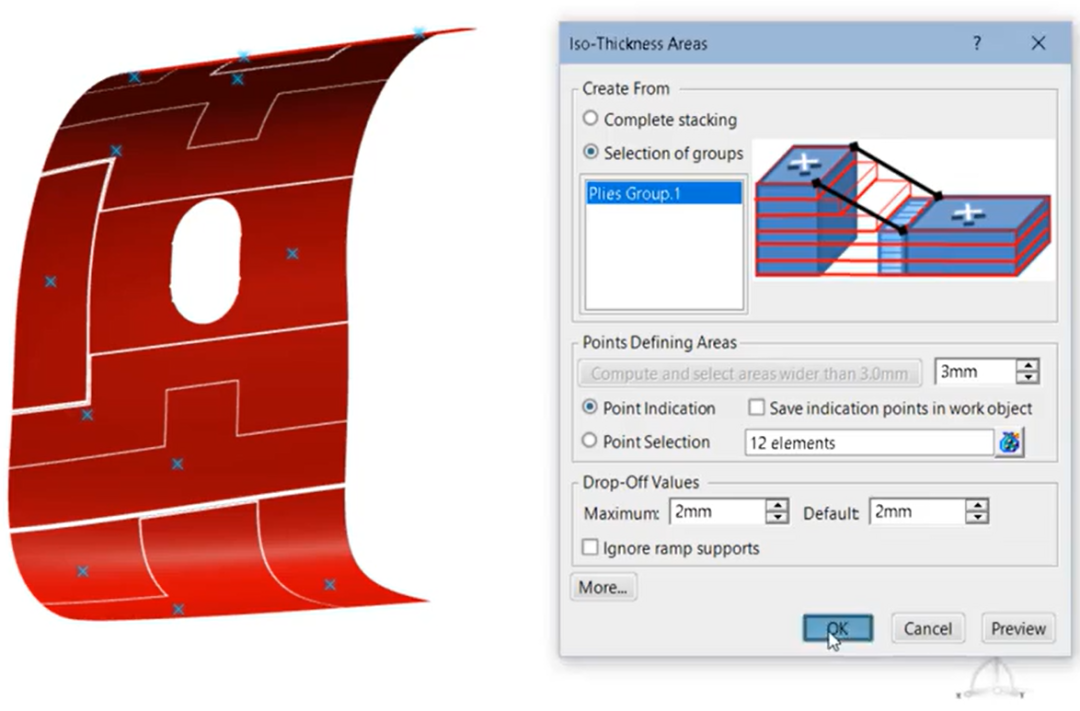

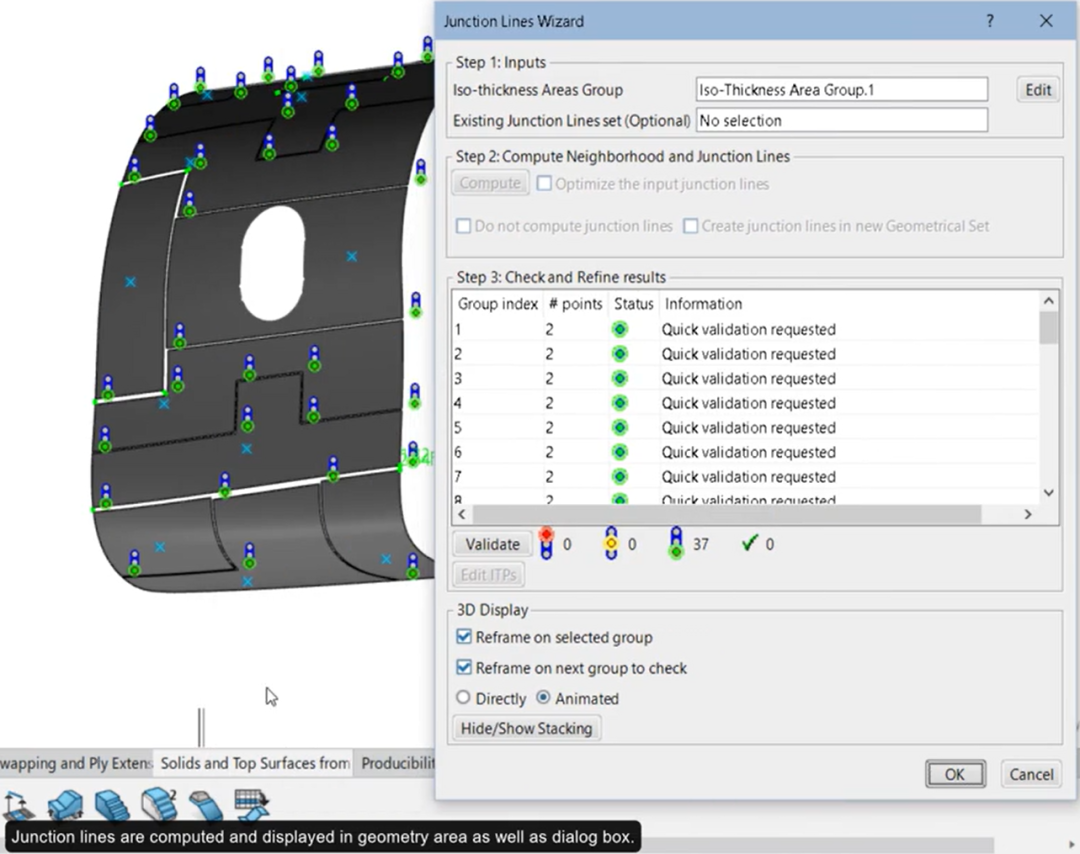

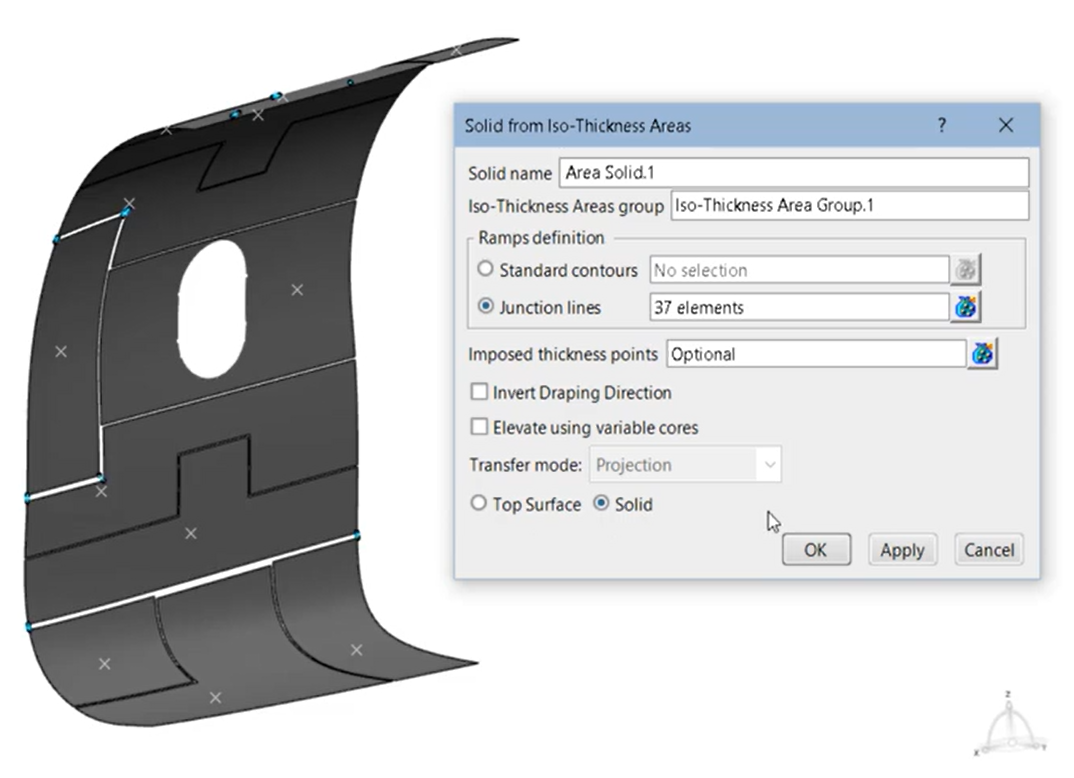

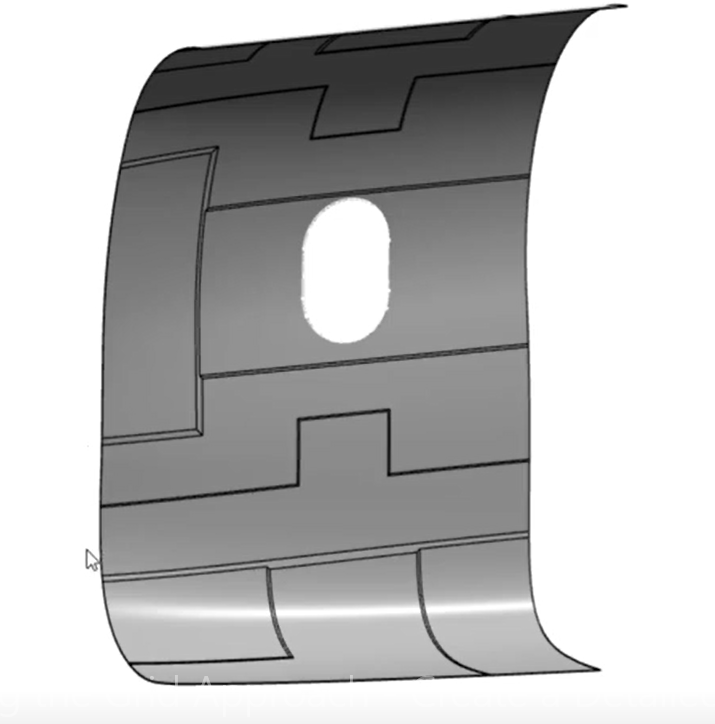

同时,也拥有在详细设计阶段生成精确内型面的自动化功能。通过生成等厚度区域,然后自动生成等厚度连接线,最后结合两者生成精确的内型面。

图17. 生成等厚度区域

图18. 生成的厚度区域连接线

图19. 实体生成功能

图20. 生成后的实体

航空复合材料制造准备工程师

航空复合材料制造准备工程师为复材工艺数据准备,提供了强大的曲面建模能力,具备高级纤维可制造性仿真,为手铺成型提供了纤维仿真能力,通过可制造性分析,可创建展平铺层,生成准确的2D展平料片。可以快速创建工艺制造需要的复材特征数据 (3D搭接, 剪口, 非搭接区, 对接区,…),拥有强大的工装面替换和铺层扩边功能,可快速实现设计数据转为工艺数据。

航空复合材料制造准备工程师的设计流程如下图:

图21. 复合材料工艺设计流程

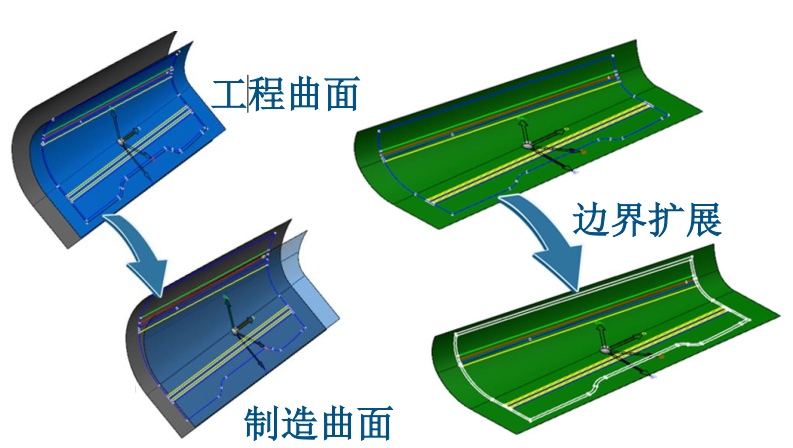

(1) 制造数据准备

拥有完全自动的制造曲面映射无需手动定义轮廓边界

通过铺层可以高效的实现内型面的创建

通过制造数据实现IP保护

图22. 铺层映射与边界扩展

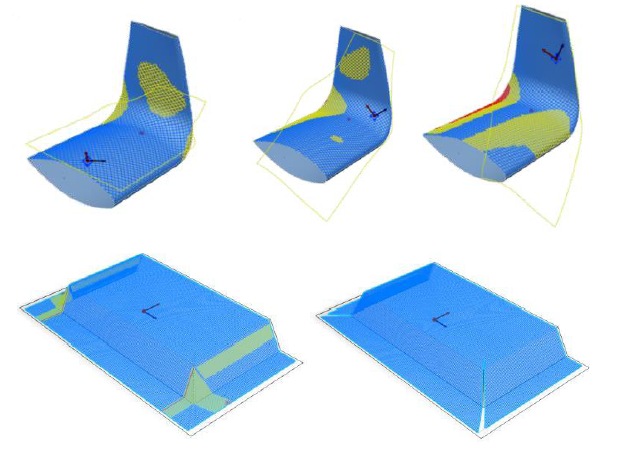

(2)可生产行分析

仿真结果可以动画显示铺放过程,提供工艺参考

仿真可以以种子点、种子曲线、起始曲面的方式进行

可通过拖动动态调整种子点位置,实现直观的铺放优化

可自动分析优化种子点位置

仿真可以考虑凸起或凹陷区的开口以获得准确的分析

分析结果可视化且可以导出

通过剪口优化仿真分析结果

图23. 铺层可生产性分析

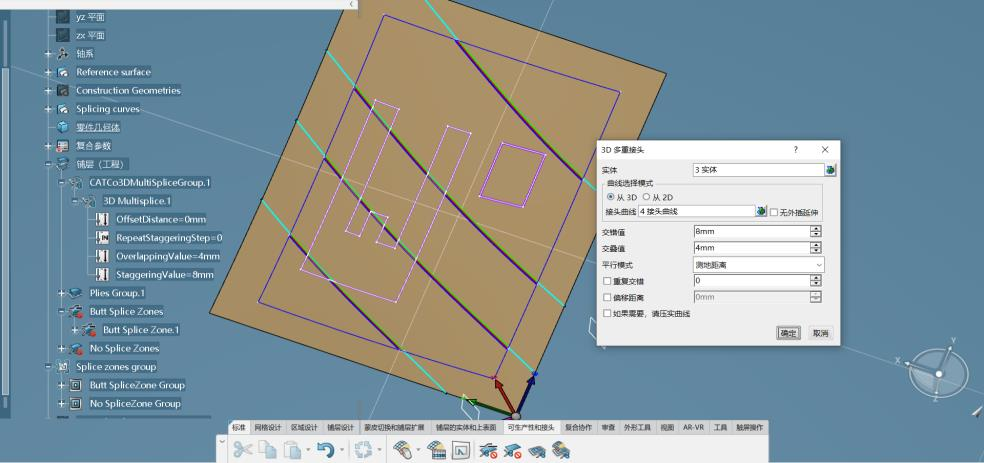

(3) 搭接对接功能

拼接/对接设计不仅可以在3D上进行,也可在2D展开上进行

自动完成Stagger和重复对接/拼接

可对定义特殊对接区域和无拼接区

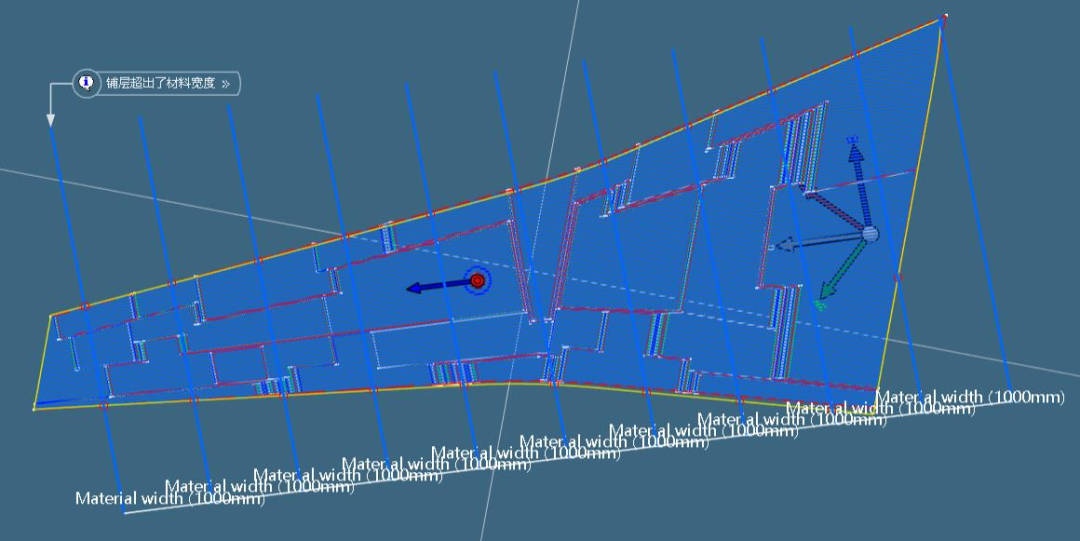

依据可制造性分析结果可自动根据材料宽度自动完成拼/对接

图24. 手动创建拼、对接

图25. 根据材料宽度自动完成拼/对接

图25. 根据材料宽度自动完成拼/对接

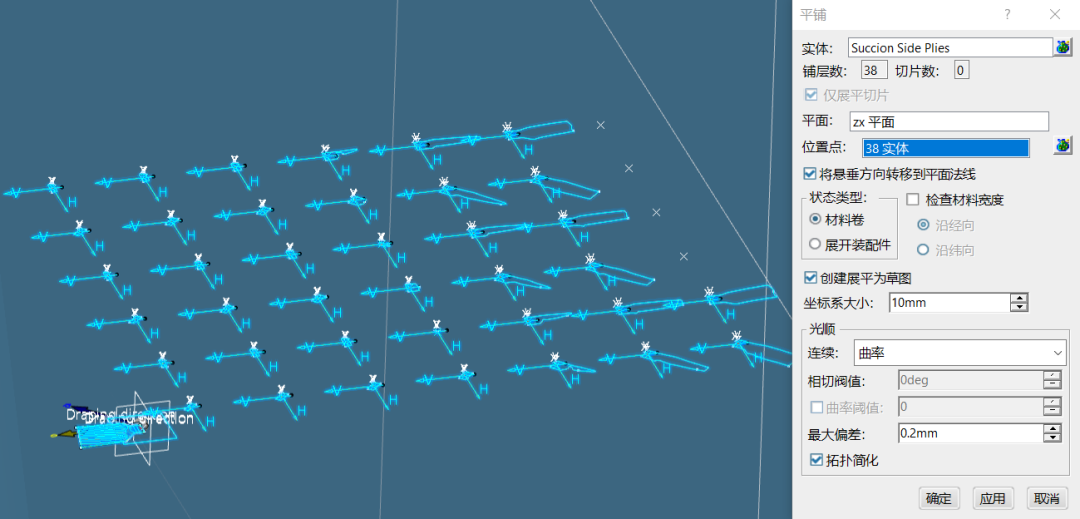

(4) 精确的展平图

依据可制造性分析的结果得到非常精确的展平边界,同时包括

铺层名称、角度标志、文本注释信息等

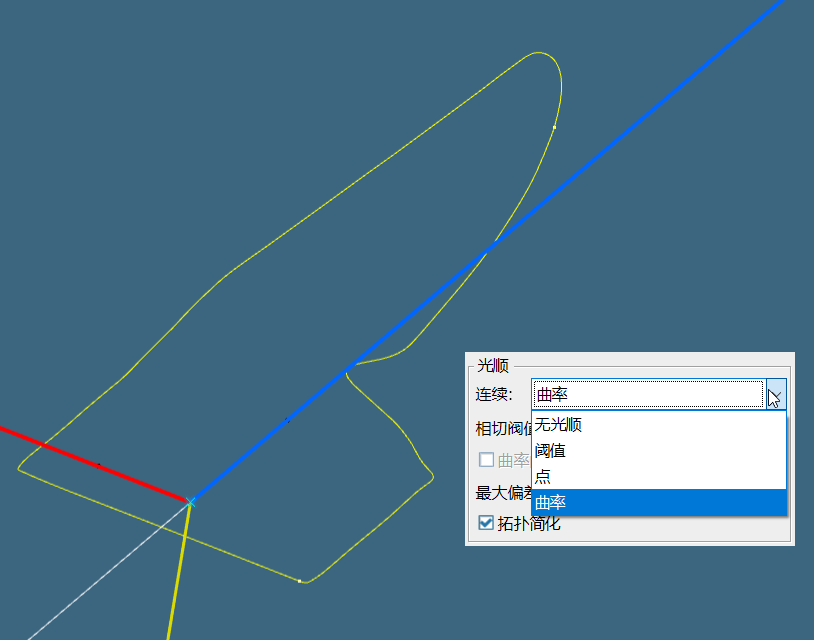

可以对展平的铺层边界进行自动光顺

展平实体可以自动按阵列结果排列,无需手动定位

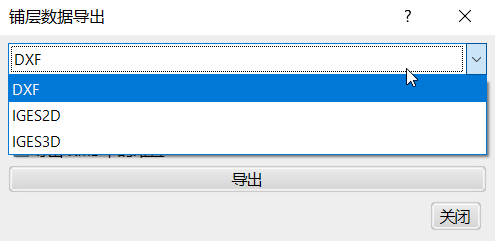

展平结果可以通过DXF/IGES或者XML的格式导出到排版切割设备

图26. 批量生产展平结果

图27. 光顺展平结果

图28. 导出展平结果

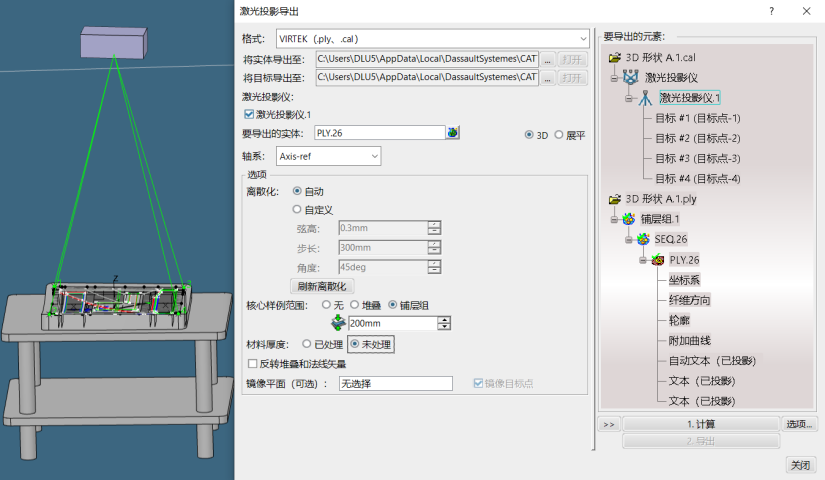

(5) 激光投影仿真

设置激光投影仪数量、 3D空间位置,校核投影靶点,可视化激光投影仪及激光轨迹

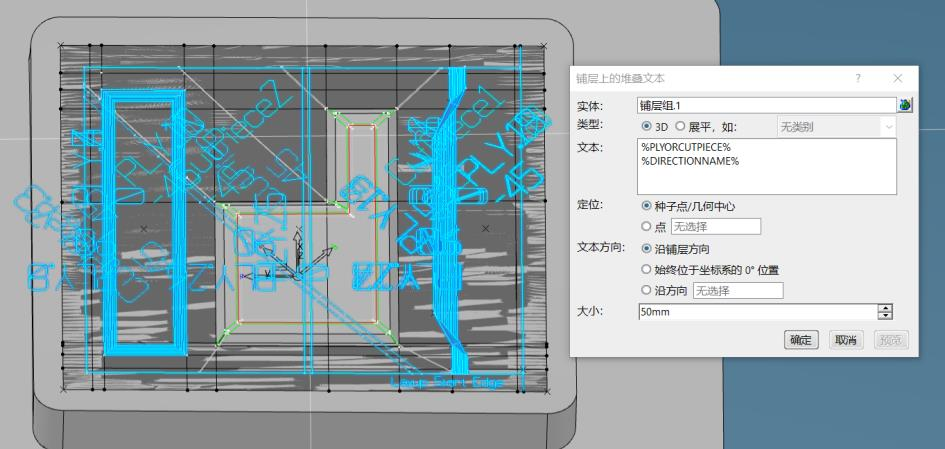

预览铺层、夹芯、料片,含铺放参考坐标、种子线、铺层序列的轮廓以及注释文本等信息并可以导出

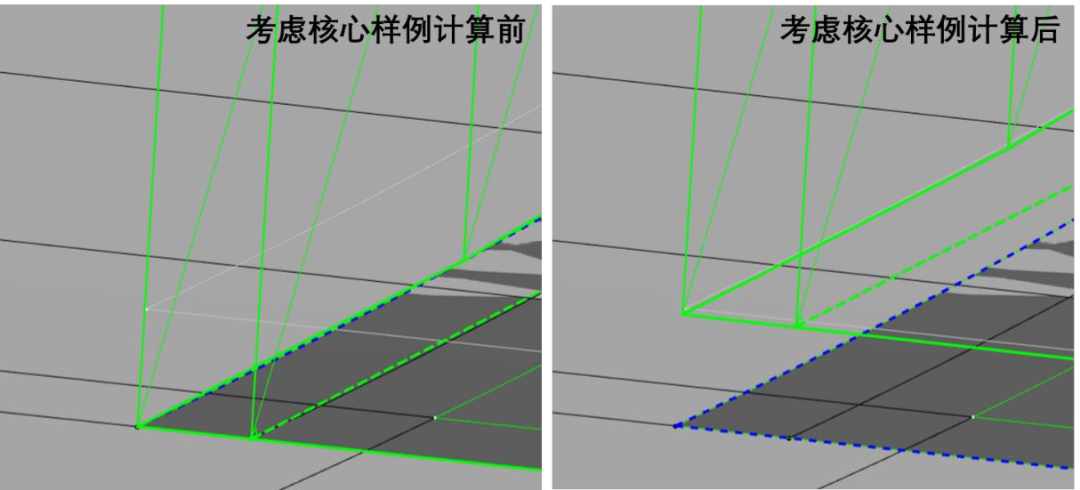

投影时可以考虑铺层厚度以及料片重叠区

可一键生成对称零件的投影数据及靶点数据

可以对激光投影的离散点进行设置以高效生投影轮廓

可导入或读取激光投影数据进行分析

图29. 激光投影仿真

图29. 激光投影仿真

图30. 添加激光投影注释文本

图31. 考虑核心样例后的激光投影

总结

达索系统3DEXPERIENCE平台为航空复合材料设计与制造提供了一款全面的解决方案,显著提升了设计师与制造工程师的工作效率。通过先进的曲面建模和自动化工具,设计师能够快速而精确地完成复杂的复合材料设计;同时,制造准备工程师利用可生产性分析和激光投影仿真等功能,优化工艺数据准备,实现高效生产。这一解决方案不仅提高了材料性能与制造精度,还推动了航空航天、汽车等高科技行业的创新进程,满足了日益增长的市场需求。

关于钛闻软件

上海钛闻软件技术有限公司源自于上海江达科技发展有限公司,自2024年1月1日起,钛闻软件全面承接上海江达的人员、业务和相关资质。

钛闻软件在全国设有10个办事处,拥有超过200余人的专家顾问团队和近30年的行业经验,公司致力于向交通运输、工业装备、基础设施、航空航天、高科技电子及生命科学等行业客户提供先进的数字化解决方案及企业级应用系统。

作为达索系统重要的合作伙伴,钛闻软件在中国拥有1300多家客户。这些客户长期使用达索系统从需求、设计、工艺、仿真到制造的全生命周期解决方案,总装机量超过16000多套。钛闻软件非常注重客户的实施服务和应用支持,紧扣客户需求,引入最佳实践,让先进软件发挥出最大价值。