在大家认知的概念中,离散行业和流程行业由于生产方式的不同,管理要求也有诸多的不同,所以MES产品是无法兼容的;但是达索的Apriso产品基于其产品强大的灵活性,结合现有的IOT平台实现同DCS系统集成,实现了对化工行业生产过程的精细化管理,为生产工艺的改善提供了数字化基数。

行业特性:

流程制造以大批量生产为主,企业生产的产品是不间断地通过生产设备,通过一系列的加工装置使原材料进行化学或物理变化,最终得到产品。基于对化工行业的分析和总结可以发现化工行业有如下特殊析:

1. 计划排产特殊性

区别于传统的大化工企业,目前市场上有很多的精细化工企业,这些公司生产的产品更贴近于市场,根据市场的需求,产品的配方是不断调整的,属于典型的小批量多品种的生产方式,但是由于产品工艺复杂,最终产品是基于多种半成品母液按照配方生产出来了,因此半成品的生产方式是按库存生产。

2. 配方管理特殊性

精细化工行业配方管理虽然管理的内容数量不多,但是颗粒度非常细。对实施挑战特别大。首先,客户的产品和配方是一对多的关系,在不同的季节,由于温度、湿度等原因,客户的配方就会不一样;其次一个配方会在多个生产设备(反应釜)上生产,需要将工序和设备进行逻辑绑定;最后在设备中,有很多的操作步骤,加原料、充氮气、抽真空、加热、加压等动作,这些动作都有一定的顺序,需要用工步和这些操作进行关联,一套操作,对应一个工步。

3. 作业指令特殊性

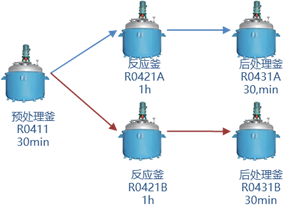

下图是客户设备架构的示意图,作业指令的下达是按照产线来下达的,工单A可以投产到R0411R0421AR0431A, 工单B可以投产到R0411R0421BR0431B。在下达生产工单时,既要看生产线,按照生产计划下达到不同的生产线,同时还有看设备,当工单A在预处理釜R0411生产时,工单B不能下达,只有当工单在反应釜R0421A生产时,此次R0411空下来,工单B才能下达。

由于有公用设备(预处理釜)的原因,需要按照工序记录工单与设备的占用关系,只有当设备空闲时,新的工单的工作指令才能下发。

4. 质量管理抽检变化和不良品管理

在生产过程抽检检验上,流程行业的过程检验没有离散行业的抽检类型多,流程基本上都是在生产完成出料前,进行抽检,同时为了规范作业,客户已经在处方上作了规范,出料前安排抽检,当工单执行到抽检工步,系统自动生成送检单,现场取样,并打印送检条码到实验室进行检验,实验室的LIMS系统将检验结果通知MES系统。

离散行业一般不合格品是去维修站维修,如果无法维修则报废。而流程行业的处理则比较麻烦,可以将不合格品判定后转残料,残料入特殊的仓库,进行特别管理;此外,残料可以作为原料,按一定的比例将残料换算为各原材料成分,投入到正常生成的工单上作为一部分原料进行生产。

5. 生产数据采集

流程行业大多数都是自动化水平比较高,在建设生产设备的同时,都建设了DCS系统,DCS系统可以实时采集反应釜的各种数据,并在中控室的电脑界面上显示。同时中控室的操作人员可以在DCS界面上操控阀门的打开和关闭。在DCS系统中,这类数据实际上是半结构化的时序数据,仅同设备和时间有关,同生产的产品没有直接的关系。

解决方案:

达索的Apriso产品是一款支持多工厂多车间柔性可配置生产运营管理产品,是企业实现智能制造的核心软件之一。作为生产执行软件,从ERP接收企业运营的各类计划:采购计划、出货计划、销售计划和生产计划;作为供应链的执行软件,将采购计划入库,将出货计划和销售计划的产品出货;作为制造流程智能管理的软件,将生产计划下发,并进行生产执行跟踪,实现透明化生产。

达索提供的Apriso产品提供生产运营管理(MOM)这个智能工厂核心平台,平台主要涉及主数据管理、计划管理、生产执行、质量管理、厂内仓储物流、设备运维、安环管理模块。

同时作为智能工厂核心系统的,MOM系统同ERP、LIMS、DCS安环等系统集成。

1. 计划管理

钛闻提供的解决方案可以从ERP接收成品销售订单,转为生产订单后,在成品车间进行生产,也可以从ERP接收半成品原料的调拨订单,针对于调研订单可以直接用库存转发运单,也可以转生产订单,要求车间组织生产;同时ERP每日会通过MRP每日算半成品的消耗量和库存量,当库存不满足后续的生产要求后,会自动生成生产需求,计划管理模块会将生产需求转为生产工单。

2. 生产执行

在生产执行方面方面,围绕着工单的生命周期,结合则工单的工艺流程信息和设备的排产情况,在工单开始生产时,记录工单与设备的绑定关系,同时记录工序的开始时间,结合着工步的执行,对工步的开始时间和结束实际进行记录,在记录工步的同时,记录物料的消耗和工艺过程数据的记录。使用中央监控台,对工单的执行情况进行透明化管理,通过谱系管理,记录成品与原材料之间的消耗关系。通过对三色灯和电磁阀的控制,在外操投料时,用三色灯加二维码对外操投料进行提示和校验,使用电磁阀和二维码对管道投料进行二次校验。

3. 质量管理

在质量保障管理方面,方案根据工艺流程,在工单执行到抽检工步自动生成送检单,并且在在系统增加防呆校验,确保在送检单检验结果之前,不能完工入库。

4. 设备模块

设备管理方面提高设备的傢动率、降低设备的故障时间是设备部门的主要职责,做好设备的全生命周期预防维护是设备部门的主要工作;方案提供了日常的巡检功能,操作员按照点检项目使用移动设备进行点检,当点检项目都正常时,点检单结束。当点检项目有不正常时,系统可以自动产生维修工单,安排维修人员进行维修。

维修人员接收到维修工单时,先现场确认设备故障,接着安排维修,在维修过程中如果需要备品备件,就会去领取备品备件,之后会记录进行了哪些维修项,使用了哪些备品备件,形成维修知识库。

此外设备部门可以根据设备的要求,按照不同的时间周期生成不同的保养任务。设备工程师根据保养任务,按时对设备进行维护保养。

5. 厂内仓储管理

化工行业的仓储管理主要有两个特点,一是数量的处理,另外一个单位的转换。

化工行业入库大多车辆带货称重,入库前称一下毛重,入库后称一下皮重,接着算出入库的净重。此外入库大多数入的是储罐,储罐上一般有液位计,计量时,根据液位计的高度,结合储罐的内径,再结合存储原料的比重换算出原料的重量。

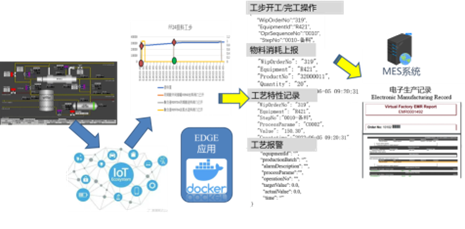

6. 数据采集及解析

化工行业的数据采集比较复杂,首先流程行业的设备的点位非常多,往往一个设备有300~400个tag点,而且采集频率也比较高,一般1秒1次。上海钛闻公司提供的解决方案引入了IOT平台,在IOT平台通过OPC Client端收集各DCS的数据,同时将数据存入到时序数据库中,IOT平台提供了数据访问通用接口,同时上海钛闻在IOT平台提供了EDGE应用,将DCS的半结构化的时序数据解析为结合工单的结构化数据。

在整个方案中,化工行业DCS系统大量的非结构化数据如何较好的被利用是方案中的核心问题,钛闻的化工行业解决方案围绕则着产品的工艺数据模型,依赖产品配方的关键信息,采集生产过程核心数据,解决核心问题,为化工行业提供了工艺数据知识库。

用户价值

化工行业是生产解决方案,主要核心点在自动化设备和数据采集上,通过引入IOT平台,并提供EDGE应用,解决客户核心问题。回顾方案的实施效果,客户将获得如下收益:

· 通过本方案的实施,实现了企业智能工厂全信息化的覆盖;在整个生产供应链中,实现销售订单/调拨单到生产工单到原料入库单全流程信息的自动转换,实现销售、生产、采购信息流横向贯通;生产计划到生产工单到生产指令,从ERP到MES到EDGE到IOT数据自上向下的纵向贯通。为企业打造数字化工厂建立数据基础。

· 通过本方案提供的领导驾驶舱和报表平台,便捷快速的展示了生产计划执行、生产执行过程、设备效能等方面的数据,可以让领导更全面更细节的了解生产现状,实现透明生产。

· 通过本方案收集工单物料、设备生时间等方面数据,为企业成本精细化核算提供了数据基础,提升企业成本精细化管理能力。

· 在生产车间部署信息化管理平台,利用固定终端、移动终端的管理界面,加强了生产过程中防呆放错功能,对于一些错误的操作进行提醒;并且可以结合三色灯、电磁阀对一些现场操作进行信号指示和自动化控制。降低生产过程中人工错误的发生。

· 通过本方案建立产品的电子档案,替换了企业之前纸本的生产记录,为企业生产运营无纸化作出贡献。