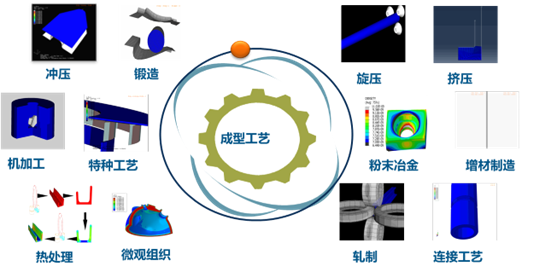

机械产品的设计与制造与成型工艺密切相关,成型工艺的优劣对产品的质量的影响至关重要,材料常见的成型工艺主要包括轧制、锻压、冲压、挤压、旋压、焊接、特种成形、粉末冶金、增材制造、机加工及热处理等。随着生产加工水平的提高,对产品的精度、成本要求也越来越高,过去的依靠经验+试验的方法,进行模具制造和加工控制已越来越不能满足工程需要。以数字化仿真技术为代表的现代科学技术对合金材料成型工艺提出了更高、更新的要求。计算机模拟技术及相应的成形工艺仿真平台,无论是在提高生产率、保证产品质量,还是在降低成本,减轻劳动强度等方面,都有很大的优越性。

机械产品的设计与制造与成型工艺密切相关,成型工艺的优劣对产品的质量的影响至关重要,材料常见的成型工艺主要包括轧制、锻压、冲压、挤压、旋压、焊接、特种成形、粉末冶金、增材制造、机加工及热处理等。随着生产加工水平的提高,对产品的精度、成本要求也越来越高,过去的依靠经验+试验的方法,进行模具制造和加工控制已越来越不能满足工程需要。以数字化仿真技术为代表的现代科学技术对合金材料成型工艺提出了更高、更新的要求。计算机模拟技术及相应的成形工艺仿真平台,无论是在提高生产率、保证产品质量,还是在降低成本,减轻劳动强度等方面,都有很大的优越性。

达索系统SIMULIA 的材料成型工艺数字化仿真解决方案,提供完整的成型工艺仿真体系,为企业提供覆盖多工艺的数值模拟分析方案,囊括了各种金属的多种成型工艺分析,包括锻造(自由锻、模锻)、特种成型(旋压)、轧制、挤压、机加工、冲压、拉拔、热处理等。基于有限元、离散元、光滑粒子等先进算法,对合金材料进行微观、介观到宏观的多尺度联合仿真,实现材料从研发设计到成型工艺的一体化分析,从而满足企业成型工艺复杂化及仿真分析的深层次需求。

图. 达索材料成型工艺仿真解决方案

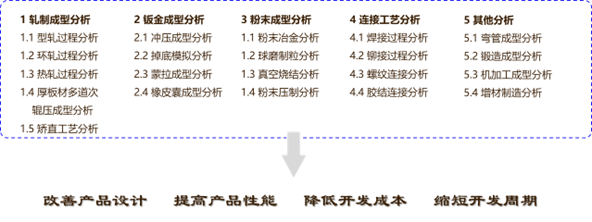

1.1 复合材料设计分析一体化

| 客户遇到问题 | 领先的复合材料 具有更好的抗疲劳和耐腐蚀性,能够大幅减轻产品重量,延长产品使用寿命,同时能支持集成度更高、更加复杂的设计方案。这些特性让复合材料从最初仅应用于特定产品的专用部件,到如今在多个领域实现大规模的应用。复合材料的研发制造更是企业必须掌握的高端制造技术。 |

| 问题解决方案 | · 铺层设计:手动法/区域法/网格法/Excel法等创建铺层, |

图. 复合材料设计及优化

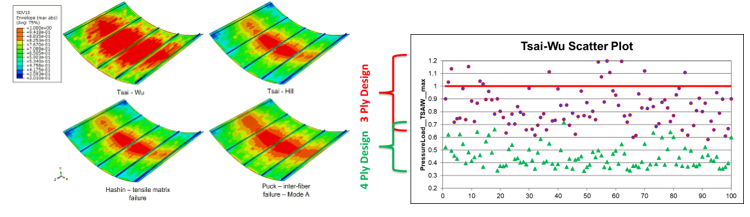

1.2 针织纺织分析

客户遇到问题 | 客户需要知道针织工艺参数对织物性能的影响,并且需要知道参数优化对于针织性能的提升; |

| 问题解决方案 | Abaqus先进的几何非线性、材料非线性、以及接触非线性等优秀求解能力,能够准确模拟纺织过程,得到成型后的形貌以及厚度分布,为后续计算,优化分析做好精确准备。针织机械整机轻量化仿真,针织工艺参数的优化仿真,织物的性能仿真 |

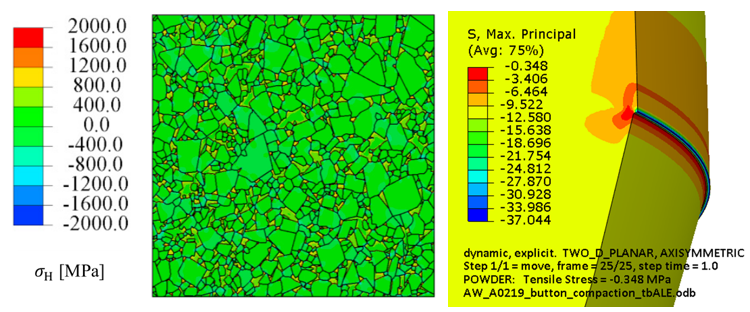

1.3 粉末成型分析

客户遇到问题 | • 客户需要知道烧结工艺对刀具性能的影响; |

| 问题解决方案 | • 硬质合金烧结工艺仿真 |

1.4 增材制造分析

客户遇到问题 | 增材制造技术目前主要应用于样件试制或小批量产品制造,下一步的发展将是大规模生产实际工业产品。阻碍增材制造技术进一步发展应用的障碍之一是很难达到“首次正确”打印,制造商往往需要打印多次,花费很大成本,才能够得到质量合格的零部件。 |

| 问题解决方案 | • 对零部件3D打印过程的物理场进行真实仿真,包括激光扫描路径、材料沉积与固化、热变形和残余应力以及支撑结构 |

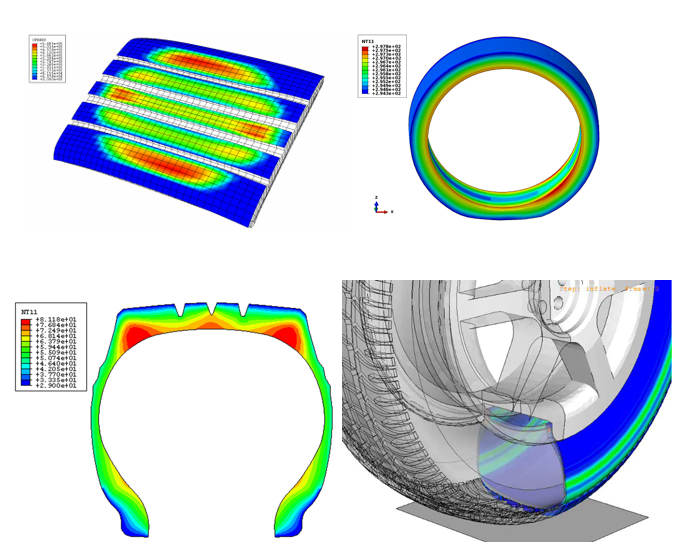

1.5 轮胎仿真分析

客户遇到问题 | • 轮胎厂家开始注意提升设计效率,数字化,以适应主机厂的研发节奏; |

| 问题解决方案 | • 静态接地分析:充气/负荷下外缘尺寸、轮廓、印痕、压力分布,负荷下关键部位应力应变,轮胎刚度,静态下温度场,强度分析; |

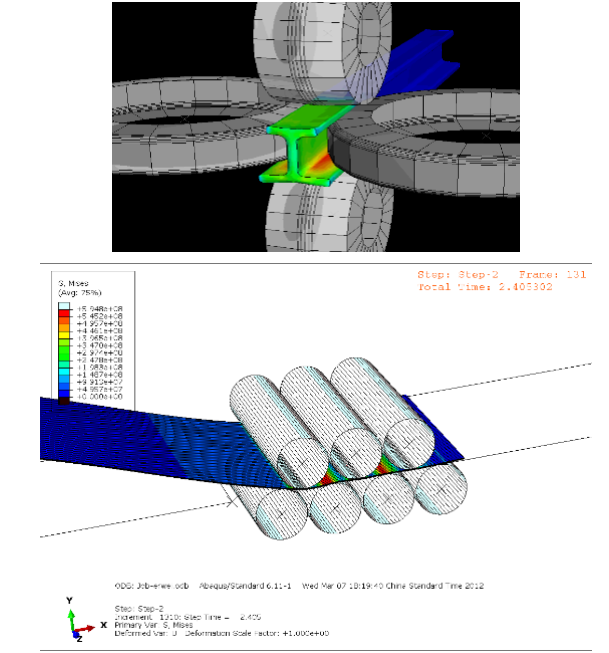

1.6 钢材轧制过程的模拟分析

客户遇到问题 | 金属、非金属成形件在汽车、飞机仪表、机械设备等产品的零部件中占有相当大的比例。由于其具有生产效率高,生产费用低的特点,适合于大批量生产,是现代高速发展的制造业的重要工艺由于新产品、新技术的开发成本太高、开发时间过长,加上开发成果没有保障,越来越多的公司在研发、制造过程中开始注重仿真技术的应用轧制过程中,轧件在变形区内的轧制压力分布是影响轧制力及轧辊各部位磨损程度的主要因素。 |

| 问题解决方案 | 在初期设计和改进设计方案的时候引入 ABAQUS 进行仿真模拟,可以大大减少传统的原型实验所需的时间,同时缩短产品投放市场的时间;通过分析模拟结果的特点还可以对模具的设计、加工提供合理建议;进而优化加工过程,提高产品成形质量。 |

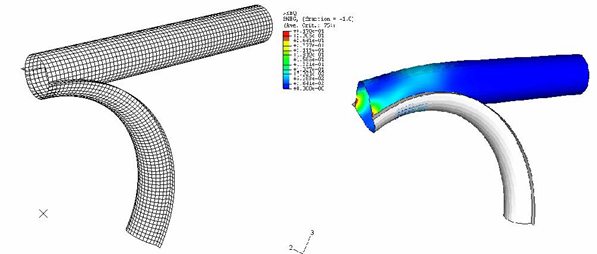

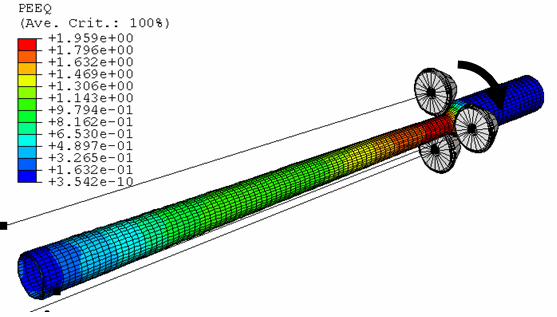

1.7 弯管成形的模拟分析

客户遇到问题 | 在航空、航天、汽车结构中大量存在着各种管道零部件,可能涉及到不锈钢、特种钢、合金、橡胶、复合材料、高分子材料等一种或多种材料并存,力学性能从简单线弹性到极端 |

| 问题解决方案 | 对产品的加工过程进行模拟与仿真,预测产品的加工质量、制造周期、使用性能等,以便及时修改设计,缩短产品的研制周期,获得最佳产品质量、最低生产成本和最短开发周期。 |

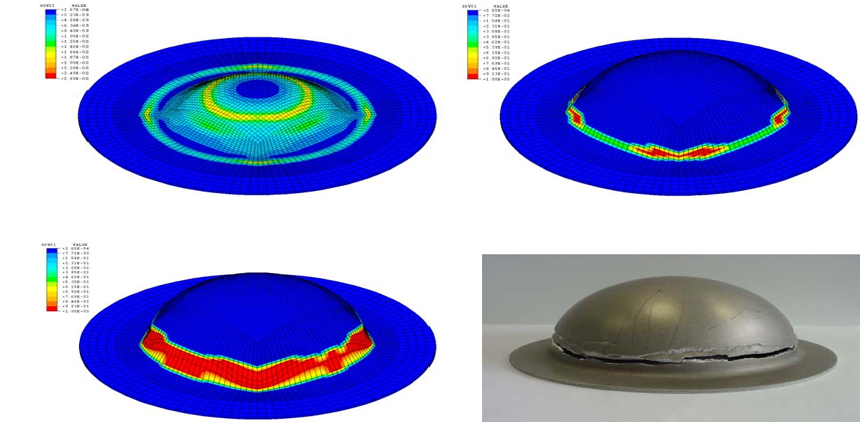

1.8 钣金成形的模拟分析

客户遇到问题 | 钣金冲压件成形过程中常见的质量问题主要有起皱、开裂、回弹、塌陷等缺陷。以上问题占冲压件质量整改的85%以上,模具的反复修改、维修造成模具使用寿命降低,停机时间剧增,产品的返工甚至报废导致的生产成本增加、生产周期增加。因此在钣金冲压工艺设计阶段利用冲压工艺仿真软件可以对设计的工艺方案进行虚拟试错,从而减少或避免冲压缺陷问题,有效的减少试错次数、模具修模次数,减少试制时间周期,提升工艺开发效率。 |

| 问题解决方案 | 针对钣金成形工艺具有专业的功能模块,可以实现对冷热冲压、深冲、压印成形、折弯、翻边、精冲、冲裁、旋压等工艺过程进行模拟。在单一软件界面可进行多个工位多个道次的深冲分析。被动旋转、主动旋转、平动以及其它辅助运动可以综合作用,且易于实现。可对钣金成形过程中的应力、应变、壁厚减薄、壁厚增厚、回弹、冲压力、起皱、开裂、塌角、过渡减薄等结果进行分析。 |

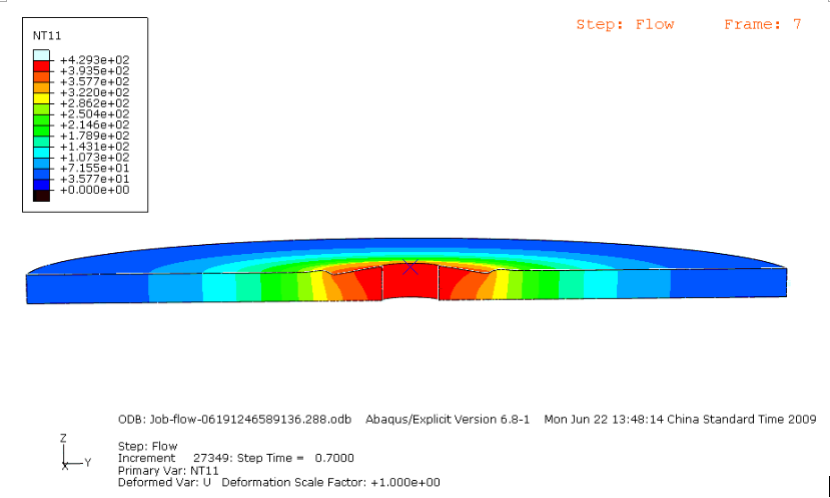

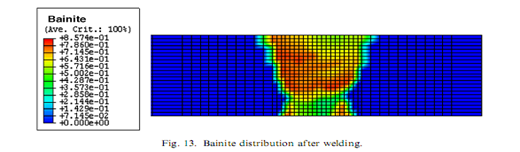

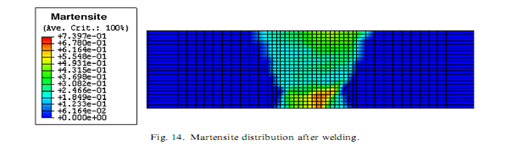

1.9 焊接的模拟分析

客户遇到问题 | 焊接技术发展至今,已经广泛应用在航空航天、汽车、船舶、电子等行业 |

| 问题解决方案 | ABAQUS 具有强大的热固耦合分析功能,包括:稳态热传导和瞬态热传导分析,顺序耦合热固分析,完全耦合热固分析,强制对流和辐射分析,热界面接触,摩擦生热等等。可以定义从简单弹塑性模型到随温度变化材料常数的热塑性、热硬化性、高温蠕变等复杂材料模型,来模拟金属、 |